Druckguss

- Trennmittel, Kolbenschmierstoffe und Hilfsprodukte für Druckgussindustrie

- Trennstoffe

- Kolbenschmierstoffe

- Hilfsprodukte

Euroguss 2026

Trennmittel, Kolbenschmierstoffe und Hilfsprodukte für Druckgussindustrie

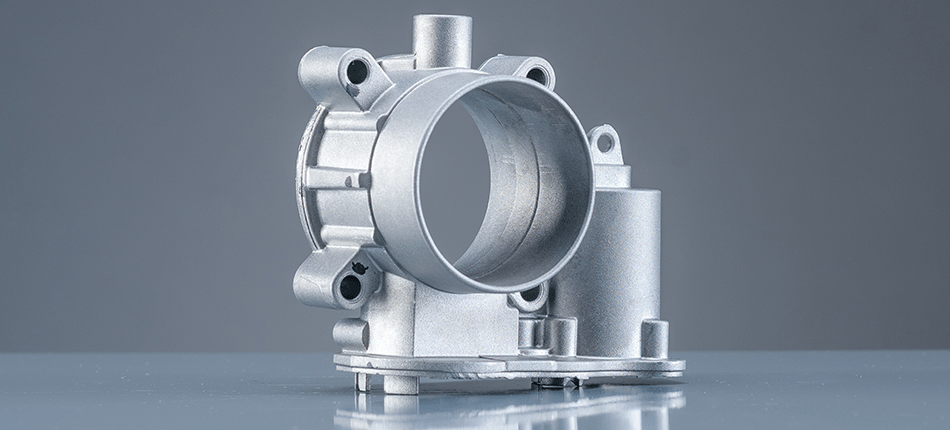

Seit Bestehen hat Chem-Trend für die Druckgussindustrie hochwertige Lösungen geschaffen. Die eingesetzten Druckgussverfahren müssen immer mehr Ansprüchen genügen, die sich u. a. auf Temperatur, Druck, Komplexität und Größe der Gussteile beziehen. Damit steigen auch die Qualitätsanforderungen. Gefordert sind Trennstoffe, die eine Erhöhung der Prozesseffizienz bieten, gleichzeitig aber die Performance der hergestellten Bauteile nicht beeinträchtigen. Seit mehr als 50 Jahren erarbeitet Chem-Trend in enger Zusammenarbeit mit seinen Kunden aus der Druckgussindustrie innovative Lösungen. Diese Lösungen leisten ihren Beitrag zur Senkung der Produktionskosten und Steigerung der Betriebseffizienz.

Die enge Zusammenarbeit mit unseren Kunden führt zu einzigartigen Synergieeffekten und hochwertigen Lösungen. Um effizienter zu werden, benötigen individuelle Prozesse, unterschiedliche Metalle und Legierungen Lösungen, die diesen hohen Ansprüchen genügen können. Unsere für die Druckgussindustrie entwickelten spezialisierten Prozesschemikalien, Kolbenschmierstoffe und Formentrennstoffe sind auch unter extremen Bedingungen und in Kombination mit den verschiedensten Materialien äußerst leistungsfähig. Die Produkte von Chem-Trend sind von vornherein so konzipiert, dass sie die Erwartungen unserer Kunden voll erfüllen oder gar übertreffen.

Die von uns entwickelten wasserbasierten Trennmittel sind Hightech-Produkte. Die Auslieferung dieser Produkte erfolgt typischerweise als konzentrierte Emulsion, die mit Wasser verdünnt werden muss, bevor sie bei Prozessen in der Druckgussindustrie verwendet wird. Diese Produktgruppe ist absolut innovativ. Die zugrundeliegenden leistungsstarken Polymere wurden von uns speziell für die Druckgussbranche konzipiert und synthetisiert. Trennstoffbedingte Rückstände in der Werkzeugkavität und am Formenrahmen können dadurch drastisch reduziert werden. Durch den Einsatz unserer Produkte kann die Gesamtanlageneffektivität (OEE) von Gießanlagen deutlich gesteigert werden. Die hergestellten Druckgussteile weisen eine höhere Oberflächenqualität und eine verringerte Gefügeporosität auf – ein neuer Standard in der Druckgussindustrie.

Eine weitere Innovation, die neue Standards setzt, sind unsere HERA™ ( High Efficiency Release Agent ) Trennstoffe. Die Aufbringung dieses Trennmittels erfolgt durch Mikrospray-Applikation, wodurch der Verbrauch an Trennmitteln signifikant verringert werden konnte – eine Revolution für Trennmittelanwendungen. HERA™ bietet dem Anwender deutliche Einsparungen bei dem Einsatz von Energie und anderen Ressourcen. Daraus ergeben sich Kosteneinsparungen für Bauteile im Druckgussbereich und nicht zuletzt auch bessere Ökobilanzen. Auch im Fertigungsbereich der Druckgussindustrie haben Chem-Trend Produkte zu neuen Standards und neuen Sichtweisen geführt.

Entdecken Sie die Zukunft des nachhaltigen Druckgusses mit HERA™

Tauchen Sie ein in die Welt von HERA™, einem bahnbrechenden Formentrennstoff, der den nachhaltigen Druckguss revolutioniert und uns in eine grünere Zukunft führt. Entdecken Sie die Effizienz der Mikrosprühtechnologie und erfahren Sie von unseren erfahrenen Experten bei Chem-Trend, wie HERA™ die Branche verändert und zu einer nachhaltigeren Zukunft beiträgt.

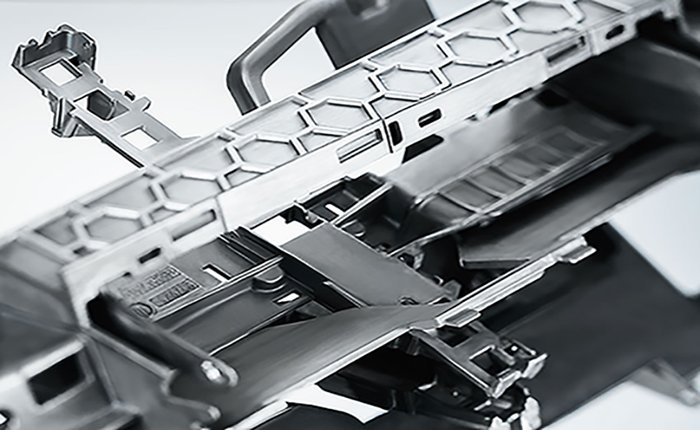

Impulsgeber für Fertigungsprozesse in der E-Mobilität

Der Aufstieg von Elektrofahrzeugen (BEV, PHEV, HEV und eVTOL) ist im Begriff, die Automobilindustrie zu revolutionieren und stellt uns vor immer neue Herausforderungen. Für OEMs bedeutet das: zunehmend strengere technische Anforderungen und höhere Herstellungskosten und das bei gleichzeitiger Wahrung von Effizienz, Qualität und Kosteneffizienz.

Trennstoffe

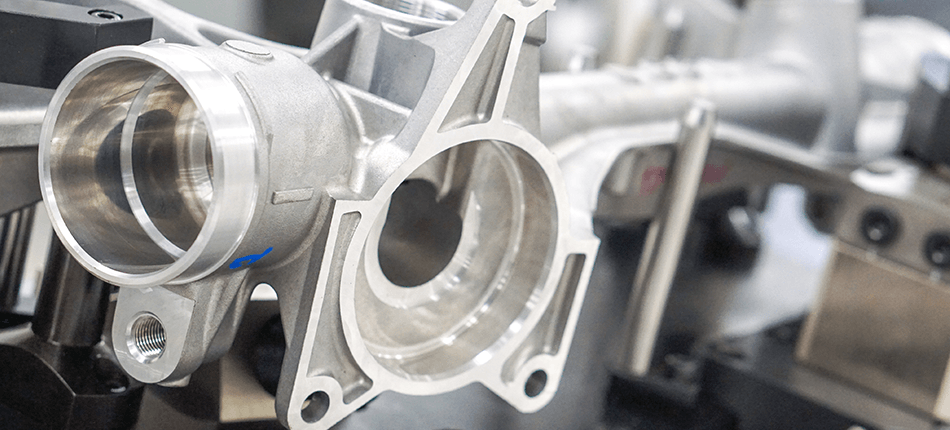

Bei der Entwicklung unserer Trennstoffe haben wir immer zwei klare Ziele vor Augen. Das ist zum einem die Optimierung Ihrer Fertigungsprozesse und zum anderen die Steigerung Ihrer Produktionseffizienz. Unsere Trennmittel bieten dem Anwender deshalb die folgenden Leistungsmerkmale: rückstandsfreie & leichte Entformung, hervorragender Metallfluss und exzellenter Schutz der Lötstellen. Trennmittel von Chem-Trend stehen zudem für effiziente externe Temperaturkontrolle und verbesserte Filmbildung in Kombination mit heißen Gießwerkzeugen, wodurch das Auftreten von Metallanklebungen reduziert wird. Die Vorteile für Gießereien: kürzere Zykluszeiten und Steigerung der Rentabilität

HERA™ Formentrennstoffe für Mikrospray-Anwendungen im Druckguss

Die Einsatzmöglichkeiten von HERA™ sind vielfältig: für Standard- und auch für hochduktile Sonderlegierungen, für komplexe Bauteilegeometrien sowie für einen breiten Formentemperaturbereich.

HERA™ Light für Druckgießer – auch mit UV-Formulierung

HERA™ Light Trennstoffe sind die Weiterentwicklung der HERA™-Produkte. Sie bieten eine ganz neue Antwort auf das konventionelle Verdünnungssprühen und bewahren dabei die Vorteile der gewohnten HERA™-Technologie. Dabei unterstützt HERA™ Light die Druckgießer dabei, ihre Produktivität in vielerlei Hinsicht zu steigern und den Ressourcen- und Energieeinsatz nachhaltig zu senken.

High Efficiency Release Agent (HERA™ Formentrennstoff) für Mikrospray-Anwendung im Druckguss

HERA™ High Efficiency Release Agent Formentrennstoff für Mikrospray Anwendungen im Druckguss

Warum sollten Sie von einem herkömmlichen Formentrennstoff zu einem hocheffizienten Trennmittel wechseln?

Die Trennstoffreihe Chem-Trend® SL-6XXXX

Die High-End-Produkte der Trennmittel Chem-Trend® SL-6XXXX Reihe ermöglichen eine gute Abreinigung der Gussteile und eignen sich auch für den Einsatz bei Wärmebehandlungen. Darüber hinaus sind die Trennstoffe KTL-verträglich, d. h. sie beeinflussen die Lackierbarkeit von Metallen auch bei der kathodischen Tauchlackierung nicht. Ob Dichtkleben oder Strukturkleben – keiner dieser beiden Fertigungsschritte wird beeinträchtigt.

Eine Änderung des Trennmittels in der Druckgießerei erzielt außergewöhnliche Verbesserungen.

Chem-Trend und Imerys Metalcasting Solutions

Chem-Trend und Imerys Metalcasting Solutions bündeln ihr Entwicklungs-Know-how für Sandgießereien.

Eine Kooperation mit Mehrwert

Die Partnerschaft zwischen Chem-Trend und Imerys Metalcasting Solutions bietet dem deutschen Markt ein innovatives Premium-Produktportfolio von chemischen Spezialitäten für den Sandguss. Diese Kooperation ermöglicht es, den Kunden ein umfassendes, ausgereiftes Produktangebot zur Herstellung von hochwertigen Sandformen und Kernen aus einer Hand zur Verfügung zu stellen.

FAQ

Gasporosität kann auftreten, wenn durch Turbulenzen des geschmolzenen Metalls Gas im Inneren des Formteils eingeschlossen wird. Überschüssiger Trennstoff kann zu erhöhter Gasbildung im Formhohlraum führen. Hochwertige Formentrennstoffe minimieren die Bildung von Gasporosität.

Die Hauptursache von Rauch ist normalerweise der eingesetzte Kolbenschmierstoff, der in der Regel aus organischen Verbindungen besteht. Viele Anwender tendieren zur Überdosierung des Kolbenschmierstoffs. Hocheffiziente Kolbenschmierstoffe mit geringer Tendenz zur Rauchbildung können dieses Problem minimieren. Trennstoffe hingegen sind üblicherweise wasserbasierende Produkte, die daher nicht wesentlich zur Rauchbildung beitragen. Einige ölbasierende Formentrennstoffe können Rauch produzieren, diese werden aber typischerweise in sehr niedrigen Dosierungen eingesetzt und führen daher nur zu geringer Rauchbildung.

Silikonhaltige Formentrennstoffe können zur Herstellung von lackierbaren Teilen benutzt werden, die Lackierfähigkeit hängt jedoch von einer gründlichen Reinigung des Formteils ab. Wir empfehlen daher, die Effizienz des verwendeten Reinigungsprozesses und des genutzten Reinigers vor der Anwendung genau zu prüfen.

CSB steht für “Bedarf an chemischem Sauerstoff” (COB = Chemical Oxygen Demand). Alle organischen Verbindungen benötigen chemischen Sauerstoff. Im Falle von Formentrennstoffen kann typischerweise eine signifikante Menge der organischen Materialien durch Abscheiden oder Filtration entfernt werden, wie oben beschrieben.

Formentrennstoffe, welche schnell abkühlen und an der Formenoberfläche anhaften, bilden einen schützenden Film, der Metallverklebungen verhindert und eine für die Entformung des Formteils ausreichende Gleitfähigkeit aufweist. Dies kann die Zykluszeiten verkürzen und Ausfallzeiten reduzieren, was die Produktivität erhöht.

Das Verdünnungsverhältnis des Formentrennstoffs kann mittels eines LaMotte Messgeräts geprüft werden. Dabei wird eine Probe des verdünnten Trennstoffs in das Messinstrument eingebracht und der Messwert wird mit der Standard-Kalibrierkurve verglichen. Automatisierte Systeme, welche die Verdünnung automatisch prüfen, sind ebenfalls erhältlich.

Lesen Sie mehr über unser DilutionIQ.

Wasserbasierende Formentrennstoffe sind typischerweise Emulsionen aus Ölen und anderen Aktivstoffen in Wasser. Dabei ist die Größe der Emulsionspartikel ein ausschlaggebender Punkt. Kleine Partikel können in konventionellen Abwassersystemen abgeschieden werden, welche Alaun und Kalziumoxid oder ähnliche Reagenzien benutzen. Sie können auch durch semi-permeable Membranen wie UF und NF entfernt werden, wobei diese die Tendenz zur Bildung von Ablagerungen haben können, abhängig von der Art der eingesetzten Membran. Die Effizienz der Abwasser-Aufbereitung hängt von der Art des genutzten Prozesses ab.

Die Formkühlung ist ein spezifisches Merkmal vieler Formentrennstoffe. Insbesondere bei Formen mit geringer oder schlechter interner Kühlung ist ein Formentrennstoff, der sehr effizient kühlen kann, wünschenswert. Bei einigen Anwendungen kann jedoch eine zu hohe Abkühlung die Befüllung der Form mit geschmolzenem Metall negativ beeinflussen.

Das optimale Mischverhältnis muss je nach Maschine und Anwendung individuell festgestellt werden. Das ideale Verdünnungsverhältnis führt zu einem optimalen Schmierfilm und der kürzest-möglichen Sprüh-Zeit.

Wir empfehlen die Nutzung von weichem Wasser für die Verdünnung von wasserbasierenden Formentrennstoffen. Wasser mit einer Gesamthärte von bis zu 100 ppm zeigt keine negativen Effekte. Sehr reines Wasser (weniger als 10 ppm Härte) kann zu Korrosion der Form führen, während Wasser mit hoher Härte zu anderen Problemen wie Verstopfen der Sprühdüse und Ablagerungen in der Form führen kann. Die Nutzung von geeignetem Wasser zur Verdünnung kann Ausfallzeiten reduzieren und die Qualität der Formteile steigern.

Typischerweise nutzen Produktionseinrichtungen entweder ein zentrales System für mehrere Druckgieß-Maschinen oder individuelle Verdünnungs-Tanks für einzelne Maschinen. Zentrale Systeme vereinfachen die Herstellung von Verdünnungen und reduzieren die Investitionen für die Ausrüstung. Der Nachteil solcher Systeme ist, dass Druckgieß-Maschinen unterschiedliche Betriebsbedingungen haben können und es schwierig sein kann, für einzelne Maschinen das Verdünnungsverhältnis zu ändern oder den Trennstoff auszutauschen. Individuelle Verdünnungstanks ermöglichen eine genaue Kontrolle des Verdünnungsverhältnisses und werden insbesondere dann bevorzugt, wenn eine hohe Qualität der Formteile gewährleistet sein muss.

Lesen Sie mehr über unser DilutionIQ.

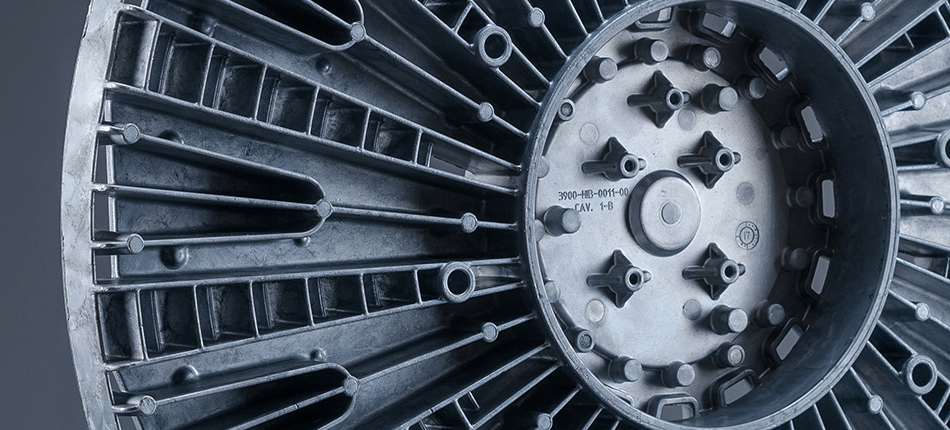

Kolbenschmierstoffe

Kolbenschmierstoffe sorgen für die problemlose Befüllung von Kavitäten, senken den Energieverbrauch während des Schusses und verlängern die Standzeiten von Kolbenspitze und Gießkammer. Stillstandzeiten für den Austausch und für Reparaturen können verringert werden. Zudem dichten Kolbenschmierstoffe die Kolbenspitze ab. Dadurch kann das flüssige Metall nicht an der Spitze vorbeirinnen; mechanische Probleme bei der Kolbenbewegung können verhindert werden. Um Shot-End-Komponenten zu schützen, bieten wir ein umfangreiches Portfolio an Kolbenschmierstoffen mit deren Hilfe hochqualitative Bauteile gefertigt werden können. Gleichzeitig werden negative Umwelteinflüsse verringert.

Entdecken Sie Chem-Trend® PL-760: Die Zukunft der Druckguss-Kolbenschmierstoffe

Entdecken Sie mit Chem-Trend® PL-760 die Zukunft der Schmierstoffe im Druckgussbereich. Unser umweltfreundlicher Kolbenschmierstoff bietet hohe Leistungsfähigkeit, sichert den verlässlichen Betrieb unter anspruchsvollen Bedingungen und schützt Ihr Team und die Umwelt.

Unvergleichliche Performance und Vorteile mit dem umweltfreundlichen Chem-Trend® PL-760. Unser fortschrittlicher Kolbenschmierstoff bietet hohe Belastbarkeit, starke Haftung, ausgezeichnete Temperaturbeständigkeit und ist immer umweltverträglich.

Erkunden Sie auch unser hochpräzises MicroDose™-Applikationsgerät, das für eine optimale Schmierwirkung bei geringerem Schmierstoffverbrauch entwickelt wurde.

Laden Sie sich unseren Flyer herunter und erfahren Sie mehr darüber, wie PL-760 and MicroDose™ Ihre Druckgussverfahren von Grund auf revolutionieren kann.

Entdecken Sie Chem-Trend® PL-773: Wie ein unnachgiebiger schwarzer Panzer

Überlegener Verschleißschutz und hohe Performance mit Chem-Trend® PL-773. Unser innovativer, mit fortschrittlicher Graphittechnik entwickelter Kolbenschmierstoff ermöglicht verlässliche Druckguss-Operationen auch unter extremen Bedingungen.

Erleben Sie mit Chem-Trend® PL-773 die nächste Stufe der Kolbenschmierung.

Mit speziellen Additiven und Kolloidgraphiten entwickelt, bietet Chem-Trend® PL-773 einen verbesserten Verschleißschutz und verbesserte Notlaufeigenschaften. Damit wird sichergestellt, dass Ihre Druckgussoperationen reibungslos und effizient abgewickelt werden.

Erkunden Sie auch unser hochpräzises MicroDose™-Applikationsgerät, das für eine optimale Schmierwirkung bei geringerem Schmierstoffverbrauch entwickelt wurde.

Laden Sie sich unseren Flyer herunter und erfahren Sie mehr darüber, wie PL-773 and MicroDose™ Ihre Druckgussprozesse von Grund auf revolutionieren können.

Hilfsprodukte

Druckgussprozesse sind in der Regel äußerst komplex – viele Arbeitsschritte mit aufwändigen Maschinen. Jede einzelne Verfahrensstufe ist für die Qualität der gefertigten Gussteile und für die Produktivität des betreffenden Betriebs entscheidend. Es ist Chem-Trend’s Motivation, ein breites Produktspektrum zu entwickeln, das den speziellen Anforderungen jeder einzelnen Verfahrensstufe haargenau entspricht:

- Hydraulische Flüssigkeiten

- Pasten, um Metallanklebungen zu entfernen

- „Hot Spot“-Fette

- Pin-Schmierstoffe

- Quench Präparate

- Schmierstoffe für die Abgratpresse

- Korrosionsschutzmittel

- Beschichtungen für Gießlöffel und Gießpfannen

- Montage-Schmierstoffe

- Reinigungspräparate (zum Beispiel Chem-Trend® DC-456)

- Toggle Schmierstoffe

In enger Zusammenarbeit mit unseren Kunden suchen wir kontinuierlich nach neuen Potentialen in der Produktion.

Wolfrakote TOP und Chem-Trend® TOP-211 Gießlöffel-Beschichtungen für den Druckguss

Für Hochtemperaturanwendungen im Druckguss, stellen Temperaturverluste von Metallschmelze und Anhaftungen in Gießlöffeln und Laufrinnen, zwei große Herausforderungen dar.

Chem-Trend bietet Langzeitschlichten für Druckgussverfahren von NE-Metallen (HPDC, LPDC, Warmkammer, Kaltkammer, Schwerkraftguss usw.). Diese Beschichtungen eignen sich besonders zum Schutz von Gusseisen- und Stahlwerkzeugen bei Kontakt mit Aluminiumschmelze – z.B. Gießlöffel und Laufrinnen.

Wolfrakote TOP und Chem-Trend® TOP-211 Beschichtungen dienen als Trockenschmiermittel mit ausgezeichneten Anhaftungseigenschaften auch für Prozesse mit aggressiven Legierungen.

Chem-Trend® HS-141 B und Chem-Trend® HS-161 für eine problemlose Produktions-Anfahrt-Phase im Druckguss

In der dynamischen Welt des Druckgusses von NE-Metallen sind effiziente Anlaufprozesse von entscheidender Bedeutung. Um hohe Spannungen in der Form und den Werkzeugoberflächen zu vermeiden, ist es wichtig, den Temperaturunterschied zwischen Gussprodukt und Form möglichst anzugleichen. Vorwärmen und die richtige Verwendung von Trennstoffen verbessern außerdem die Gussqualität, indem sie den Metallfluss verbessern. Dadurch wird das Risiko von Kaltfluss, unvollständiger Formfüllung, Gaseinschlüssen oder Porosität in den Gussteilen deutlich reduziert. Chem-Trend® HS-141B und Chem-Trend® HS-161 spielen während der Anfahrt-Phase der Form daher eine entscheidende Rolle. Ihre Performance ermöglicht einen schnelleren Produktionsstart.

Die biologisch abbaubaren HFE-Hydraulikflüssigkeiten von Chem-Trend mit der 4×4 Leistung

Erleben Sie mit Chem-Trend® HFE die ultimative Innovation im Bereich Hydraulikflüssigkeiten. Verbessern Sie die Leistung und Lebensdauer Ihrer Anlagen, sorgen Sie für mehr Sicherheit am Arbeitsplatz, unterstützen Sie nachhaltige Praktiken und vertrauen Sie auf erstklassige Zuverlässigkeit und Support. Entdecken Sie noch heute die Vorteile der 4×4 Leistung! Laden Sie die Broschüre herunter.

Wir bieten Ihnen wertvolle Informationen über unsere zukunftsweisenden Produkte für die spezifischen Anforderungen in der Druckgussindustrie. Bitte kontaktieren Sie uns.