Formtrennmittel (Trennstoffe)

Globaler Innovationsführer bei der Entwicklung von Formtrennmitteln.

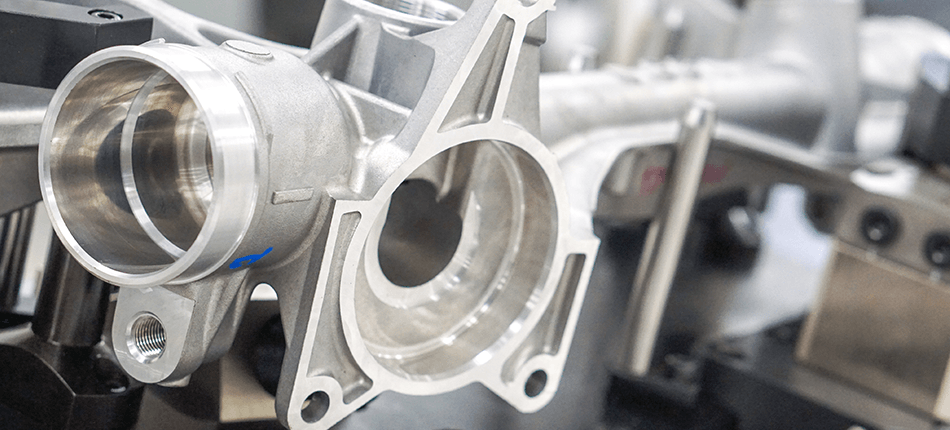

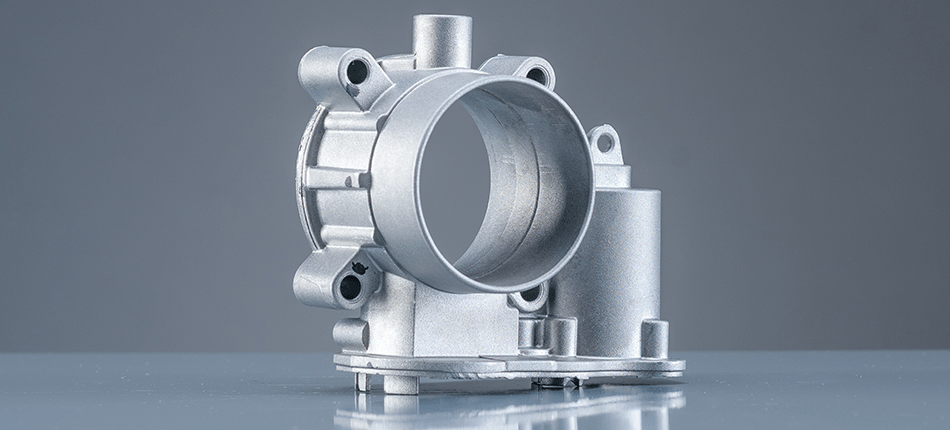

Chemische Formtrennmittel (im Druckguss auch „Trennstoffe“ genannt) werden in einer Vielzahl von Fertigungsprozessen verwendet. Hierbei handelt es sich um chemische Prozesshilfsmittel, die eine hohe Spezialisierung aufweisen. Als Bestandteil formgebender Produktionsverfahren wirken Formtrennmittel produktivitätssteigernd, dienen der Verlängerung der Lebensdauer von Werkzeugen, Spritz- und Gussformen und sorgen für eine Verkürzung der Durchlaufzeiten. Zudem werden Formteile und deren Oberflächen durch den gezielten Einsatz von Formtrennmitteln qualitativ verbessert, wobei Ausschussraten und Fehlerquoten nach unten korrigiert werden. Darüber hinaus bieten Trennmittel dem Anwender eine Vielzahl weiterer Nutzenvorteile.

Durch die enge Zusammenarbeit unserer Spezialisten mit Ihrem Team sind wir in der Lage, das für Ihre Prozesse optimale Trennmittel ausfindig zu machen.

Konventionelle Formtrennmittel (Trennstoffe)

Ein Formtrennmittel wird als „konventionell“ bezeichnet, wenn es bei jedem Zyklus aufgetragen werden muß. Wir von Chem-Trend bieten unseren Kunden eine breite Palette an konventionellen Formtrennmitteln mit den folgenden Nutzenvorteilen:

- Wasser- oder lösemittelbasierte Formtrennmittel;

- anwendungsabhängig gebrauchsfertig oder verdünnt;

- kompatibel mit diversen Typen von Sprühgeräten;

- individuelle Verdünnungsraten in Abhängigkeit von Anwendung und Fließeigenschaften;

- auch für Formteile mit hochkomplexen geometrischen Formen geeignet;

- Verkrustungen und Ablagerungen in Formteilen werden auf ein Minimum reduziert.

Semi-permanente Formtrennmittel (Trennstoffe)

Heute werden bevorzugt semi-permanente Formtrennmittel sowie wasser- bzw. lösemittelbasierte Produkte verwendet, die potentielle Vorteile aufweisen. Konventionelle Formtrennmittel müssen bei jedem Zyklus aufgetragen werden, was zu einem höheren Verbrauch führt. Eine praktikable Alternative dazu sind unsere semi-permanenten Formtrennmittel mit den folgenden Nutzenvorteilen:

- mehrere Entformungen möglich, was mit konventionellen Formtrennmitteln nicht geleistet werden kann;

- erhöhte Anzahl von Formgebungszyklen pro Arbeitsschicht;

- sauberere Arbeitsumgebung und reduzierter Lagerbedarf aufgrund der geringeren Anwendungsmenge semi-permanenter Formtrennmittel;

- weniger Ausschuss

- erhöhte Lebensdauer der Formen aufgrund der integrierten Schutzeigenschaften

- Produktion komplexerer Formteil- und Formstrukturen aufgrund der problemlosen, dennoch aber hochpräzisen Anwendung;

- Formteile weisen ein konsistent gutes Erscheinungsbild auf.

Silikonfreie Formtrennmittel (Trennstoffe)

Darüber hinaus bietet Chem-Trend ein leistungsstarkes Portfolio an innovativen, nachhaltigen silikonfreien Formtrennmitteln mit den folgenden Kundenvorteilen:

- Weniger ölige Rückstände bedeuten, dass die entformten Teile problemloser weiterverarbeitet werden können. So zum Beispiel bei der Beschichtung oder Lackierung;

- Die Kontaminationsgefahr wird deutlich gesenkt; weiterführende und mit Kosten verbundene Maßnahmen (bspw. Nacharbeit) entfallen. Die Produktivität wird also gesteigert und die Betriebskosten reduziert.

Formtrennmittel von Chem-Trend. Gute Gründe, die überzeugen.

Echte Nutzenvorteile

Probleme bei der Fertigung verbunden mit hohen Kosten? Sie wollen Ihre Produktqualität und -effizienz verbessern? Wir von Chem-Trend können Ihnen helfen, denn wir haben die Trennmittel, die Ihnen echte Nutzenvorteile bringen. Mit unseren Trennmitteln führen wir gemeinsam Produkttests durch und finden für Ihre spezielle Anforderung die optimale Lösung. Wir bieten eine Vielzahl von Optionen: lösemittel- oder wasserbasierte Trennmittel, Trennmittel mit Silikon oder auch silikonfreie Trennmittel sowie semi-permanente oder konventionelle Trennmittel. Wir bieten Ihnen als Partner echte Nutzenvorteile und freuen uns auf Ihren Kontakt.

Ein Maximum an Produktivität

Das Chem-Trend Produktportfolio enthält eine Vielzahl unterschiedlichster Formtrennmittel, die für Sie individuell angepasst werden und Ihre Produktivität maximieren können. Jeder einzelne Formgebungsprozess ist individuell, weshalb die optimale Entformung auch immer eine einzigartige Lösung verlangt. Unsere Spezialisten arbeiten praxisorientiert und sind in der Lage, gemeinsam mit Ihrem Team in allen Prozessbereichen Verbesserungsmöglichkeiten aufzuspüren. Danach wird unser Forschungs- und Entwicklungsteam aktiv und erarbeitet eine individuelle Kundenlösung für Sie.

Dokumentierte Nachhaltigkeit

Eine Vielzahl unserer Kunden möchte mehr Nachhaltigkeit in ihren Betriebsabläufen. Sie haben sich auch deshalb für eine Partnerschaft mit Chem-Trend entschieden, weil wir uns seit Unternehmensgründung für eine Verringerung der Umweltbelastung eingesetzt haben. So wurde in den 1960er Jahren von uns der weltweit erste Trennstoff auf Wasserbasis entwickelt und erfolgreich auf den Markt gebracht. Dieses Produkt enthielt im Gegensatz zu den konventionellen Trennmitteln in dieser Zeit weder Grafit noch Lösungsmittel und konnte die Gesundheits- und Sicherheitsaspekte von Druckgussanlagen äußerst positiv beeinflussen. Heute konzentrieren wir uns auch auf die vielen vermeidbaren Umweltbelastungen, wie zum Beispiel auf Volatile Organic Compounds, VOC, d. h. flüchtige organische Verbindungen, die in Formtrennmitteln auf Lösungsmittelbasis enthalten sind. Bei der Entwicklung innovativer Lösungen sind wir führend.

Ein Kontakt, der sich lohnt Chem-Trend.

NEUIGKEITEN

ZUGEHÖRIGE KOMPETENZ

Die Wirkung von Druckguss-Trennstoffen auf das thermische Gleichgewicht von Formen

Innovative Technologien bei Druckguss-Trennstoffen

Innovative Trends bei Trennstoffen für erhöhte Produktivität und Prozessanforderungen

Technologie und Trends bei Formentrennstoffen und Schmierstoffen für den Magnesium-Druckguss

Technologie und Trends bei Trennstoffen und Schmierstoffen für den Aluminium-Druckguss

Trennmittel: Die Haftung von Beschichtungen und der Gebrauch von anti-statischen Ergänzungsprodukten

Wassereinsparungen durch Verwendung von hochleistungsfähigen Trennstoffen.

BROSCHÜREN

HERA™ Formentrennstoffe für Mikrospray-Anwendungen im Druckguss

Die Einsatzmöglichkeiten von HERA™ sind vielfältig: für Standard- und auch für hochduktile Sonderlegierungen, für komplexe Bauteilegeometrien sowie für einen breiten Formentemperaturbereich.

HERA™ Light für Druckgießer – auch mit UV-Formulierung

HERA™ Light Trennstoffe sind die Weiterentwicklung der HERA™-Produkte. Sie bieten eine ganz neue Antwort auf das konventionelle Verdünnungssprühen und bewahren dabei die Vorteile der gewohnten HERA™-Technologie. Dabei unterstützt HERA™ Light die Druckgießer dabei, ihre Produktivität in vielerlei Hinsicht zu steigern und den Ressourcen- und Energieeinsatz nachhaltig zu senken.

Die Trennstoffreihe Chem-Trend® SL-6XXXX

Die High-End-Produkte der Trennmittel Chem-Trend® SL-6XXXX Reihe ermöglichen eine gute Abreinigung der Gussteile und eignen sich auch für den Einsatz bei Wärmebehandlungen. Darüber hinaus sind die Trennstoffe KTL-verträglich, d. h. sie beeinflussen die Lackierbarkeit von Metallen auch bei der kathodischen Tauchlackierung nicht. Ob Dichtkleben oder Strukturkleben – keiner dieser beiden Fertigungsschritte wird beeinträchtigt.

Lusin® Katalog: Wartungsprodukte und Trennmittel

Komplettlösung für höhere Effizienz

Schützen Sie Ihre umfangreichen Investitionen in Spritzgussformen und Maschinenanlagen. Die Lusin® Wartungsprodukte und Trennmittel dienen dem Erhalt und der Pflege und sorgen für optimale Leistung und gesteigerte Produktivität bei unterschiedlichen Produktionsverfahren: Spritzguss, Blasformen, Extrusion und Compoundierung.

FAQ

Das hängt sehr von der Branche und den Prozessanforderungen ab. Lösemittelbasierte Produkte werden in einigen Branchen neben regulatorischen Aspekten auch wegen Gesundheits-, Sicherheits- und Umweltanforderungen nicht mehr toleriert. Druckgießer, Reifenhersteller und Gummiverarbeiter verwenden heute überwiegend wasserbasierte Trennmittel. Hersteller von Polyurethan-Formteilen verwenden sowohl wasser- als auch lösemittelbasierte Formtrennmittel. Die Verbundwerkstoff– und Thermoplastindustrie setzt vorwiegend lösemittelbasierte Trennmittel ein.

Die Filmbildung bei wasserbasierten Produkten ist empfindlicher und daher ist die Anwendung dieser Trennmittel anspruchsvoller. Darüber hinaus verdunsten wasserbasierte Trennmittel langsamer als lösemittelbasierte Produkte, was auch durch Verarbeitungsmethoden, Prozessbedingungen und Feuchtigkeitsgehalt der Umgebung beeinflusst wird.

Bei der Verwendung von wässrigen Trennmitteln kann es zu chemischen Reaktionen zwischen dem Restwasser auf der Werkzeugoberfläche und dem zu formenden Material kommen: zum Beispiel kann es bei der Polyurethan-Formgebung zur Bildung von Harnstoff-Nebenprodukten (Urea) kommen.

Wasserbasierte Trennmittel sind außerdem technologisch aufwendiger in Bezug auf Emulsionsstabilität und der Resistenz gegenüber Bioaktivität. Diese Herausforderungen gilt es zu adressieren und zu meistern, damit wasserbasierte Trennmittel auch in anderen Industrien Fuß fassen können.

Am besten werden aerosolfreie Trennmittel mittels hochwertigen Sprühpistolen oder zeitgesteuerten Sprühanlagen aufgetragen.

Das hängt sowohl vom gewählten Trägerstoff als auch von der Anwendungsmethode, dem Prozess und der Prozessumgebung des Trennmittels ab. Die Anwendung hat einen entscheidenden Anteil an der Leistungsfähigkeit eines Trennmittels und sollte unbedingt beachtet werden. Meistens werden Trennmittel manuell mit einer Sprühpistole oder per Roboterapplikation aufgetragen. Bei manchen Anwendungen werden programmierbare Sprühsysteme verwendet, die mit mehreren Sprühdüsen ein oder mehrere Trennmittel auftragen. Die Sprühdüsen werden größenreguliert, damit – abhängig von der erwarteten Durchflussleistung und der Trennmittel-Viskosität – die richtige Zerstäubung und Filmbildung sichergestellt wird.

Es gibt luftunterstützte (airmix) und luftlose (airless) Sprühanwendungen. Bei der airmix Anwendung „zerschneidet“ die Luft die Tröpfchen weiter und zerstäubt so das Trennmittel in einen feinen Sprühnebel. Bei der airless Sprühanwendungen arbeitet die Düse unter hohem Druck. Dieser „zerschneidet“ den Trennmittelstrom und erzeugt die benötigte feine Zerstäubung des Trennmittels. Es gibt auch elektrostatische Spritzpistolen, die zur Anwendung fester und flüssiger Trennmittel verwendet werden können. Und schließlich gibt es Anwendungen, bei denen Trennmittel mithilfe von Aerosolen oder sogar durch manuelles oder automatisches Wischen angewendet werden können.

Jedes Trennmittel hat seine ganz eigenen Stärken (+) und Schwächen (-). Hier ein kurzer Überblick über die verschiedenen Arten von Trennmitteln:

Lösemittelbasierte Trennmittel:

+: Die Anwendung ist einfach, denn auch das Lösemittel unterstützt hier die Filmbildung. Auf Basis des Lösemittelgemischs kann die Verdunstungsgeschwindigkeit angepasst werden. Die Wahl des Lösemittels kann die Auflösung / Dispersion der aktiven Trennmittel-Bestandteile erleichtern.

-: Gegenüber nicht-lösemittelbasierten Produkten höhere Gesundheitsbelastung durch VOCs, leichtere Entflammbarkeit und stärkere Umweltbelastung.

Wässrige Trennmittel:

+: Trennmittel auf Wasserbasis sind umweltverträglich und nicht brandgefährlich. Zum Teil sind diese Trennmittel verdünnbar und werden in diesem Fall oft als Konzentrat geliefert. Wässrige Trennmittel können auch zur Abkühlung von Formenwerkzeuge verwendet werden, falls dies notwendig sein sollte. Wasserbasierte Trennmittel können technologisch so weit entwickelt sein, dass ihre Leistungsfähigkeit der von lösemittelbasierten Trennmitteln entspricht.

-: Zur Herstellung von wasserbasierten Trennmitteln ist eine komplexere Technologie erforderlich und die Bildung eines einwandfreien Trennfilms stellt eine größere Herausforderung dar. Sie sind weniger stabil und anfälliger gegen biologische Angriffe. Wasserbasierte Trennmittel haben langsamere Verdunstungsraten und sind unter Umständen für einige Formgebungsverfahren, die bei Raumtemperatur stattfinden oder kurze Zykluszeiten erfordern, nicht geeignet. Wasserrückstände auf der Form können in Form von eingeschlossenem Dampf die Leistung beeinflussen und eventuell sogar chemisch mit dem zu formenden Material reagieren. Letzteres ist insbesondere bei der Fertigung von Formteilen aus Polyurethan ein Problem.

Trennmittel ohne Trägerstoff:

+: Trennmittel ohne Trägerstoffe können verarbeitet werden, wie sie sind und verursachen keine Emissionen. Die Anwendung ist geräuschärmer. Sie müssen nicht verdünnt werden, benötigen keine Tanklagerung und verursachen kein Abwasser.

-: Bei unsachgemäßer Anwendung ist Staubbildung möglich. Zur Anwendung wird spezielles Equipment benötigt, wie beispielsweise elektrostatische Sprühpistolen. Unter Umständen kann dies eine kostspielige Investition darstellen. Außerdem kann die Anwendung von trägerfreien Trennmitteln zusätzliche Modifikationen an den Formwerkzeugen erfordern, um für einen Temperaturausgleich der Form zu sorgen. Diese Faktoren grenzen die Anwendung von trägerfreien Trennmitteln stark ein.

„Auflösende“ Trennmittel:

+: Diese Art von Trennmitteln ist leicht anzuwenden, benötigt wenig Technik bei der Applikation und bietet eine höhere Fehlertoleranz.

-: Zu großzügige Anwendung führt zu Ablagerungen in der Form. Außerdem werden Trennmittel dieser Art zum Teil auf das Formteil übertragen. Dadurch können eventuelle Weiterverarbeitungsschritte wie z.B. Lackieren, Verkleben, etc. negativ beeinflusst werden, wenn die Inhaltsstoffe des Trennmittels mit den kommenden Prozessschritten nicht kompatibel sind.

Wasserbasierte Trennmittel dieser Art können die Form abkühlen, was Hitze und Energie aus dem System ableitet. Wenn der Prozess dafür nicht ausgelegt ist, kann das ein Nachteil sein.

Semi-permanente Trennmittel:

+: Semi-permanente Trennmittel müssen deutlich seltener appliziert werden und sind dafür vorgesehen, mehrfache Entformungszyklen zu ermöglichen (die Anzahl der Zyklen ist abhängig von den Prozessbedingungen). Die Anwendung von semi-permanenten Trennmitteln ermöglicht eine gleichmäßige und kontinuierliche Produktion. Es gibt nur wenig Übertrag von Trennmittel auf das Formteil, was die nachträgliche Weiterverarbeitung der Formteile (Beschichten, Verkleben etc.) erleichtert. Trennmittel dieser Kategorie bieten eine hervorragende Kombination von chemischen und physischen Barrieren zwischen Form und Formteil, minimieren Ablagerungen und bieten hervorragende Entformungseigenschaften.

–: Die Applikation erfordert geschulte Anwender, da eine regelmäßige Auffrischung erforderlich ist, um eine optimale Fertigung zu gewährleisten. Beim Ersteinsatz müssen die Formen sauber sein, um zwischen Trennmittel und Formoberfläche ein optimales Zusammenwirken zu ermöglichen.

Interne Formtrennmittel:

+: Reduzieren den Verbrauch von externen Formtrennmitteln.

–: Interne Formtrennmittel gelangen während der Formgebung an die Oberfläche der Formteile und können sich störend auf nachträgliche Weiterverarbeitungsverfahren (Beschichten, Verkleben etc.) auswirken oder das Erscheinungsbild der Formteil-Oberfläche negativ beeinflussen. Häufig ist der zusätzliche Einsatz von externen Trennmitteln erforderlich, da interne Formtrennmittel nicht immer an die Werkzeugoberfläche migrieren oder für eine effiziente Entformung ausreichen. Interne Trennmittel bieten nicht die Funktion hochleistungsfähiger Trennmittel, wie sie zum Beispiel für die Ausbildung bestimmter Oberflächenmerkmale erforderlich ist.

Silikonhaltige Trennmittel bieten sehr gute Trenneigenschaften. Der Nachteil silikonhaltiger Trennmittel ist, dass die Nachbehandlung der entformten Teile, wie z. B. Kleben oder Lackieren, schwierig oder sogar unmöglich sein kann. Eine zusätzliche Nachbearbeitung der Formteile ist dann erforderlich.

Trennmittel bilden nicht nur eine physische und/oder chemische Barriere zwischen Form und Formteil, um eine leichte Entformung zu unterstützen, sie beeinflussen auch Prozessmerkmale wie die Fließgeschwindigkeit des zu formenden Materials in der Werkzeugkavität, die Zykluszeiten und das Entformungsverhalten. Darüber hinaus haben Trennmittel Einfluss auf die Beschaffenheit von Formteilen, beispielsweise den Glanzgrad, die Genauigkeit der Texturreproduktion und auf nachträgliche Weiterverarbeitungsschritte (z. B. Lackieren, Beschichten, Verkleben etc.). Auch haben Trennmittel Einfluss auf die Formwerkzeuge, die Formstandzeiten, die Wartungsintervalle und die allgemeine Produktivität.

Es gibt eine ganze Reihe von wichtigen Faktoren, die es bei der Wahl eines geeigneten Trennmittels zu beachten gibt:

- Formenmaterial / Substrat

- zu formendes Material

- Prozessbedingungen:

– Temperatur

– Liniengeschwindigkeit / Zykluszeit

– Druck

– Spezielle Formprozesse wie Spritzgießen, Hochdruck, Schwerkraft Formfüllung, Kompression, usw.

– Prozessvariablen-Fluktuationen - Geometrie des Werkzeugs

- Nachbearbeitungen (Verkleben, Beschichten)

- Erwartetes Leistungsniveau und Produktivität (Anzahl guter Entformungen bzw. guter Formteile pro Zeitabschnitt)

- Bestehende Prozessprobleme (Hohlraumverfüllung, Haften des Metalls an der Formenoberfläche, Ausschussraten bei Entformungsprozessen, prozessbedingte Schwankungen usw.)

- Anforderungen Formenwartung (Reinigungshäufigkeit der Form)

- Anforderungen an die Oberflächenbeschaffenheit der Formteile (Glanzgrad, Kratzbeständigkeit, usw.)

- Applikationsmethode

- Gesundheits-, Sicherheits- und Umwelt-Anforderungen (HSE)

In diesem Fall wird die Nachbearbeitung der Teile möglicherweise erschwert, da sich auf dem betreffenden Formteil eine ölige, glatte Oberfläche bildet.

Der Vorteil liegt darin, dass mithilfe des Sprühventilsystems das Trennmittel sehr dünn, konsistent und mit einem planbaren Sprühmuster aufgetragen werden kann. Damit kann Material eingespart und eine übermäßige Anwendung des Trennmittels verhindert werden. Zudem sind Spraydosen leicht zu handhaben und flexibel einsetzbar.

Wird das Compound während des Formgebungsprozesses chemisch verändert, erzeugen chemische Reaktionen in der Formkavität Anhaftungen von Trennmitteln, von zu formenden Materialien, Nebenprodukten und sonstigen Rückständen, welche die Leistung der Formgebung beeinträchtigen. Hitzetransfer (auf die Form), Formteileigenschaften wie Bemaßung, optisches Erscheinungsbild und Prozesseffizienz können negativ beeinflusst werden.

Um die Qualität der Teile zu gewährleisten, müssen Verunreinigungen der Formkavität regelmäßig mechanisch oder chemisch beseitigt werden.

Die Probleme mit Ablagerungen haben zwei Primärursachen:

Übermäßige Anwendung von Trennmitteln auf das Formwerkzeug.

Das kann an der falschen Wahl des Trennmittels für eine bestimmte Anwendung liegen, wenn z. B. das Trennmittel nicht mit der Prozesstemperatur kompatibel ist oder das Trennmittel übermäßig auf die Form angewendet wurde.

Das Fehlen einer Trennbarriere (Sperrschicht) verursacht während der Formgebung Ablagerungen des zu formenden Materials bzw. von Nebenprodukten und sonstigen Rückständen.

In diesem Fall ist das ausgewählte Trennmittel für die aktuellen Prozessbedingungen nicht geeignet (für die Prozesstemperatur nicht passend, mangelhafte Filmbildung usw.). Die Ursache hierfür kann auch auf Anwendungsmängel zurückzuführen sein, wenn zu wenig Trennmittelfilm aufgetragen wurde. Verfügt das verwendete Trennmittel nicht über entsprechende physikalische und/oder chemische Resistenzeigenschaften hinsichtlich des Materials, dass den Trennmittelfilm penetriert und physikalisch oder chemisch an der Form anhaftet, kann es ebenfalls zu Ablagerungen kommen.

In der Industrie werden immer mehr exotische Werkstoffe geformt, die unter zunehmend

anspruchsvolleren Bedingungen, denen die Endprodukte unterworfen sind, immer höhere Leistungen erbringen müssen. Es ist nicht immer einfach, diese exotischen Materialien zu formen. Ein gutes Beispiel kommt aus der Automobilbranche, wo Motorkomponenten (Formteile) mit chemischen und physikalischen Herausforderungen konfrontiert werden, um noch aggressiveren Einsatzbedingungen standhalten zu können. In der Folge werden neu entwickelte und robustere Materialien benötigt, die bei hohen Fertigungsraten und minimalem Ausschuss geformt werden müssen. Wegen der chemischen und physikalischen Eigenschaften dieser Werkstoffe ist die Formung und Entformung äußerst schwierig, was für die Trennmittelindustrie eine Herausforderung darstellt.

Auch das Erscheinungsbild der Formteile wird immer anspruchsvoller. Vielfach ist es so, dass die Teile schon verwendet werden, wenn sie nach der Formgebung nur minimal nachbearbeitet wurden. Die Automobilindustrie verlangt, dass gut sichtbare Lenkräder oder Armaturenbretter gleich nach der Entformung akribisch genaue ästhetische Eigenschaften aufweisen (wie z. B. Textur, Glanz, Schutz vor Beschädigungen).

Durch das in den letzten Jahren entwickelte Druckguss-Aluminium-Verfahren hat sich die Komplexität der Formenwerkzeuge erhöht. Zugenommen haben auch Druckgussverfahren wie High-Integrity Casting (Semi-Solid und Pressgießen), wobei die Zykluszeiten reduziert und die Formtemperaturen angestiegen sind.

Aufgrund dieser Faktoren müssen Trennmittel sowohl verbesserte Antilöteigenschaften als auch bessere Entformungs- und Schmiereigenschaften aufweisen, damit auch unter erschwerten Gießbedingungen qualitative Formteile produziert werden können. All dies muß erreicht werden, ohne die anderen Leistungsmerkmale des Trennmittels zu beeinträchtigen.

Auch für andere Branchen werden immer komplexere und ausgefeiltere Formdesigns entwickelt, so zum Beispiel die Niederquerschnittreifen der Reifenhersteller. Diese Werkzeugkonstruktionen stellen hinsichtlich Entformung und Gummiverarbeitung noch höhere Leistungsanforderungen an Trennmittel. Von entscheidender Bedeutung ist auch die Reifenoptik nach der Entformung. Das problemlose Entformen dieser Reifentypen unter Einhaltung hoher optischer Qualitätsstandards ist mit erheblichen Herausforderungen verbunden.

Als Folge der HSE-Richtlinie (Health, Safety and Environment / Gesundheit, Sicherheit und Umwelt) hat die Verwendung von Produkten mit reduzierten VOC-Emissionen (flüchtige organische Verbindungen) zugenommen. Dies ist besonders innerhalb von Prozessen wichtig, die – wie im Composite-Segment – in erhöhtem Maß eine direkte Mitwirkung von Bedienpersonal erforderlich machen. Auch in Zukunft wird der Fokus auf die Entwicklung von Produkten liegen, die für uns umweltfreundlicher und sicher sind. Dadurch wird die Entwicklung neuer Trennmittel gefördert, die diese neuen Anforderungen erfüllen und gleichzeitig dieselbe bzw. eine noch größere Leistung bieten als die Produkte, die heute noch eingesetzt werden.

Offene Ware kann am besten mittels einer Sprühpistole oder eines taktgesteuerten Sprühgeräts aufgetragen werden.

Aerosolfreie Produkte werden bei der Verarbeitung von Thermoplasten am besten mit einer hochwertigen Spritzpistole oder einem taktgesteuerten Sprühgerät aufgetragen.